LEISURE 22

LEISURE 22

reFIT

reFIT

Abgehalftertes Segelschiff goes to Lieblingsdaycruiser

Abgehalftertes Segel boot goes to Lieblingsdaycruiser

Der Innenausbau

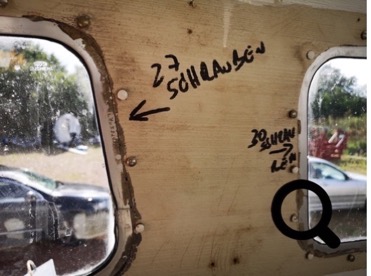

An den Sitz -und Liegeflächen, im Salon und im Bug waren weisse Teppiche an der Bordwand angebracht, die der Isolierung dienten. Diese Innenraum-Isolierung, mit der Anmutung von Badvorlegeware, sah nicht nur extrem unansehnlich aus, sondern stank auch und hatte an vielen Stellen Stockflecken. Die Deckenverkleidung war nicht mehr symetrisch und bereits an den Rändern gewölbt, was auch hier auf Feuchtigkeit hindeutete. Die Sperrholzverkleidung, die um die Fenster angebracht ist, fiel auf beiden Seiten schichtweise auseinander.

Willkommen in meinem LEISURE 22 Refit Blog

Eine Leisure 22 und auch die Leisure 23 sind innen sehr geräumig. Sie erinnern innen ein wenig an einen KNAUR Campingwagen aus den 70ern. Meine L22 wurde vom Vorbesitzer weiss ausgemalt und die Küchenzeile wurde rot akzentuiert. Die Polsterbezüge wirken leicht und fröhlich. Der Teppich war in „Oldschool PVC Blues“. Oberflächlich betrachtet nett, aber in real ein Angriff auf jegliche Sinnesfreude. Hatte der vorherige Eigner hier bereits die Kontrolle über sein Schiff verloren?

Links: Die Deckenpanele lassen sich leicht entfernen. Man erkennt gut die laminierten Sparren, auf denen später die neuen Panele befestigt werden. Die Panele waren ebenfalls auf der Innenseite an einigen Stellen angeschimmelt.

25.8.2019

Links: Auch in den Stauräumen hat sich auf dem blanken Holz Schimmel abgelagert. Der wird entfernt und die Oberflächen intensiv mit Wasserstoffperoxid ( H2O2 ) behandelt, anschließend wird das Holz versiegelt.

Übrigens, die Bug-Luke fliegt natürlich raus !

o Teppichklebereste entfernen

Klebreste werden grob mit dem Multitool entfernt und dann mit einem Fächerschleifer ganz abgenommen.

o Die Spüle entfernen

Der ReFIT läuft auf einen gemütlichen Daycruiser und Badeboot hinaus. Wer braucht da einen 70er Jahre Küchenklotz, der mit noch so viel Farbideen einfach nicht schöner wird, nur den Platz stiehlt. … Sorry, aber die Küche fliegt teilweise raus und wird später zur Recamiere … Ich freue mich jetzt schon, faul drauf rumzulümmeln ;-)

Heute habe ich die Seetoilette ausgebaut, da dieser Platz einfach ziemlich übel aussieht, wie man unschwer auf den Bildern erkennen kann. Da ich nicht ausschließen konnte, dass sich unter der Konsole Wasser abgelagert hat, habe ich die Konsole aufgeflext. Was soll ich euch sagen, unter der Konsole schlief „JABBA THE HUTT“ … Wasser hatte sich dort nicht angesammelt. Diese Toiletten-Niesche wird mit GFK und einer neuen Konsole überarbeitet. Die Seetoilette wird zum HybridKlo umgebaut und wird dann einerseits weiter als Seetoilette und andererseits als Komposttoilette zu gebrauchen sein, aber dazu mehr, wenn die Sanierung abgeschlossen ist.

Die Fenster machen mir etwas Sorgen. Ich nehme sie ungern raus, aber es wird wohl kein Weg daran vorbei führen, da ich vor dem Innenausbau ganz sicher sein muss, dass die Fenster kein Wasser nach innen lassen. Das Sperrholz um die Fenster war jedoch völlig gewellt und hatte sich Schicht für Schicht voneinander gelöst.

Ich habe heute mal ganz nebenbei getestet, ob sich die Farbe über dem Gelcoat mit Abbeizer ablösen lässt. Die Antwort ist ein erschreckendes JA. Es kamen vier Schichten zum Vorschein. Gelb, darunter Orange und darunter wieder Weiß. Damit steht fest, dass Gelcoat ist ursprünglich Weiß gewesen.

Ich habe mich erst einmal entschlossen die Fenster ohne Ausbau zu sanieren, dass heisst den alten Dichtungkit zu entfernen, die Dichtmasse zwischen Glas und Alurahmen so weit es geht auszukratzen. Ich habe mit der Flex (mit Diamantscheibe) rund um die Fenster eine Fuge ins GFK gefräst, in der später mit Sikaflex neu verfugt werden soll. Das gleiche mache ich auch zwischen Glas und Rahmen.

10.09.2019

Ich habe heute die Fenster abgeklebt, die Fugen mit Sikaflex-Primer vorbehandelt und anschließend, nach der Trocknungszeit, die Fugen mit Sikaflex 211 verfüllt,

Das Gummi zwischen Scheibe und Rahmen habe ich mit einem Spachtel rausgezogen. Den Spachtel habe ich dafür, wie auf dem Bild zu sehen an den Aussenkanten jeweils einen Haken eingesägt. Damit lässt sich das alte, poröse und undichte Gummi ganz leicht raus kratzen.

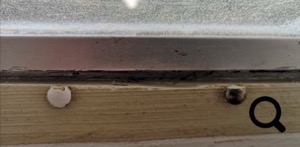

In einem Fenster steht Wasser im Rahmen. Ich habe dünne Holzkeile zwischen Scheibe und Rahmen getrieben damit das Wasser verdunsten kann, bevor ich da weiter arbeiten kann.

11.09.2019

Heute habe ich damit angefangen die abgeklebten Scheiben, innen und aussen mit Sikaflex neu abzudichten. Mit einem kleinen Spachtel habe ich sehr aufwendig das Sikaflex in die sehr schmalen Fugen gepresst bevor der typische Abschluss mit dem Spüli-Finger gezogen wurde. Für Aussen habe ich übrigens ein UV-Beständiges Sikaflex genommen.

Auch auf der Backbordseite sind die Fenster fast fertig renoviert. Der Sturm und der Regen der vergangenen Tage haben mich jedoch ein wenig aufgehalten. Morgen soll wieder ausgiebiger die Sonne scheinen und ich werde dann wohl auch von aussen die Fenster auf Backbord zu Ende bearbeiten können.

18.09.2019

Anschließend geht es mit dem Innenausbau weiter, das Polyesterharz ist eingetroffen ;-)

Fenster - Fenster - Fenster - Fenster - Fenster - Fenster - Fenster - Fenster - Fenster

So, mein Kurzurlaub ist vorbei. Die heftigen Regenfälle der vergangenen 2 Tage haben gezeigt, dass die Fenster nun absolut dicht sind.

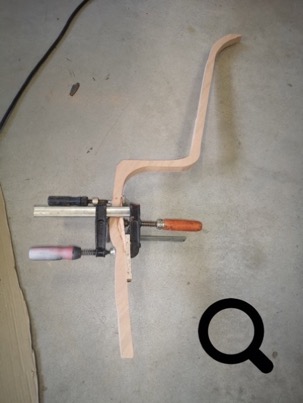

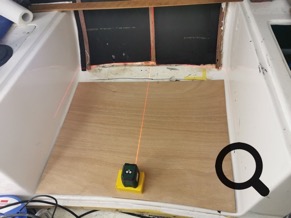

Heute habe ich begonnen Maß für die Spanten zu nehmen, an denen die Verkleidung und die W e gerung (Leisten) angebracht werden sollen. Dazu habe ich im ersten Arbeitsschritt ca. 4cm breite Kartonstreifen aus alten Bananenkartons ausgeschnitten und rechtwinklig geknickt und sie anschließend mit einer Heißklebepistole senkrecht an die Bord -I nnenwand geklebt, genau dahin, wo später ein Spant angebracht werden soll. Die losen Enden der Kartonstreifen habe ich dann anschließend wiederum mit langen Pappstreifen verbunden/verklebt, so, dass dies ein stabiles Gebilde wird. Dann habe ich die gesamte Pappkonstruktion vorsichtig mit meinem Spachtel von der Bordwand gelöst und später auf einer großen Pappe die Rundungen appliziert.

Ich war überrascht, wie gut man auf diese Art und Weise eine Schablone entwerfen kann und wie gut die dann auch passt.

Über Nacht hatte ich zwei wasserfeste Sperrholzplatten mit Epoxy so zusammengeleimt, dass sie dann die doppelte Stärke hatte. Heute habe ich den ersten Spant mit meiner Stichsäge ausgesägt und habe mich gefreut, dass es gepasst hat …. ;-)

o Die Recamiere - Teil 1

4.10.2019

…. Bevor aber alle Spanten für den Salon hergestellt und angebracht werden können, müssen in der Innen-Bordwand die Löcher und offenen Stellen mit Polyesterharz und GFK-Matten gedichtet werden. Auf der Backbord Seite (rechtes Foto) muss auch noch erst die Recamiere gebaut werden.

6.10.2019

Die Pappschablone für die Sitzfläche ist angefertigt und wird auf das Sperrholz appliziert.

o Sanierung des WC´s - Teil 2

Ich habe heute am WC-Platz weiter gearbeitet und die Seeventile entfernt, da das eigentliche WC in ein Kompostklo verwandelt wird und keinerlei Anschlüsse mehr benötigt werden.

Nachdem ich vergeblich versucht habe die alten Ventile herauszuschrauben, habe ich als erstes die Ventile mit der Flex gestutzt und im zweiten Schritt vorsichtig die die letzte Schraube unmittelbar über der großen Unterlegscheibe, unmittelbar am Rumpf, abgeflext.

Bevor es noch nasser und kälter wird und bevor die Innenausbauten weiter gehen, muss das Schiff wasserdicht sein. Der Ankerkasten ist nach innen hin undicht.

Der Ankerkasten musste vor dem aufbringen von von Epoxy gereinigt und geschliffen werden. Ein Brett versetzt den Boden nach oben hin.

Das Epoxy Laminat ist aufgebracht und der Ankerkasten ist wieder nach innen hin wasserdicht. Als nächstes werde ich den Kasten anschleifen und lackieren.

o Schleifarbeiten im Salon

24.10.2019

Die Zeit sitz mir im Nacken und ich habe die Schleifarbeiten im Salon wieder aufgenommen, da ich dort ja noch umfangreiche Klebe- und Laminierarbeiten zu erledigen habe.

Ich hasse diese extremen Schleifarbeiten. Sie sind sehr anstrengend und es gibt viel über Kopf zu tun. Hinterher sieht man aus wäre man in eine Mehlkiste gefallen.

o Sanierung des weichen Decks

29.10.2019

Die Schleifarbeiten gehen weiter. Heute habe ich den Lack von der Trennwand runter geschliffen. Ich war erschrocken wie dunkel und häßlich das alte Furnier auf mich wirkt.

Zu einem späteren Zeitpunkt kommt hier Kirsch-Sperrholz drauf.

5.11.2019

Das Deck ist nach 46 Jahren Dienstzeit weich geworden wenn man drüber schreitet. Da es kein Sandwich-Deck ist werde ich ca. 5 Lagen GFK-Matte mit Polyesterharz von innen anbringen. Holzleisten sollen die Steifigkeit erhöhen nachdem sie anständig einlaminiert wurden.

Bevor ich unter dem Deck laminieren kann, müssen die Handläufe auf dem Deck abgebaut da die Schrauben sonst überlaminiert werden

Eine Hohlkehle aus Epoxy-Spachtelmasse, zwischen Leiste und Deck, verhindert einen zu rechtwinkeligen Übergang des Laminates. Eigentlich müssten die Kanten auch noch abgerundet werden … Eigentlich ;-)

Wenn man es nicht gewohnt ist, ist das Laminieren über Kopf sehr anstrengend, da man permanent gegen die Schwerkraft ankämpft und die 3 Lagen 450g/qm GFK-Matten nur mit viel Geduld und meinen Tacker an der Decke bleiben wollten. Das Polyesterharz tropft bei der Verarbeitung auf alle m was im Wege steht. Meine Jeans ist nun auch zu Laminat geworden. ;-) … Alles in Allem ist es eine anstrengende Sauarbeit.

Achtung! Das Harz darf auf keinen Fall in die Augen gelangen !!! Auf d ie Haut gelangt, brennt es sehr unangenehm.

7.11.2019

… Fast fertig ;-) Es macht die Salon-Decke nicht schöner, aber wieder stabil. In einem späteren Arbeitsschritt kommt hier eine Verkleidung drüber.

o Die Sanierung des Holzschotts

Das stehende Wasser der Bilge wurde über die Jahre weit in das Holz gesogen und hat diese Stelle des Schott zerstört.

15.11.2019

Ich habe heute den unteren Teil der Holztrennwand, zwischen Salon und dem Raum im Bug, auf der Steuerbordseite, herausschneiden müssen, da das Holz durch stehendes Wasser in der Bilge über die Jahre weich und rottig geworden ist. Ich musste als erstes den Boden auftrennen, um an das Holz zu gelangen, dass unten auf dem Rumpfboden steht.

Mit dem Schraubenzieher kann man großflächig in das weiche Holz stechen. Mit einem Multitool und einer Stichsäge habe ich das rottige Holz großflächig heraus getrennt. Auf dem herausgetrennten Stück Holz erkennt man gut wie, wie nötig diese Transplantatation war.

Im nächsten Arbeitsschritt werde ich das herausgetrennte Holzstück durch neues Holz ersetzen und sauber einlaminieren.

Das herausgesägte, rottige Holsstück habe ich als Schablone für das neue Sperrholz genommen.

Bevor das neue Holz in der kommenden Woche eingesetzt wird, laminiere ich die Unterseite des Sperrholzes so, dass Bilge-Wasser dem Holz nichts mehr anhaben kann.

16.11.2019

An der Unterseite des Holzes nun ordentlich laminiert und nach dem Schleifen in das Boot einlaminiert, was bei diesen Temperaturen nur mit dem Heizlüfter ordentlich was wird. Auch hier ist es wichtig an den Übergängen Holz und Rumpf vor dem eigentlichen Laminieren, mit Harz und Glasgelegematte, eine Hohlkehle aus angedickten Epoxy anzubringen. Das reparierte Schott wird in einem späteren Arbeitsgang verkleidet.

o Die Seitenverkleidung im Salon

Bevor die Spanten an die Innenwand angebracht werden können, muss eine Schablone für die Fensteraussparung erstellt werden.

Hier sind die Spanten bereits mit Epoxid-Harz eingeklebt und an den Seiten laminiert.

Um einen rundlichen Übergang zwischen Seitenwand und Decke herzustellen. habe ich zwei 6mm starke Biege-Sperrholz in die Rundungen der oberen Seitenverkleidung mit Schrauben in Form gebracht und auf die zuvor angebrachten Spannten geschraubt. Zuvor habe ich eine Epoxy-Spachtelmasse angerührt und zwischen die beiden Sperrholzbretter mit einem 3mm Zahnspachtel aufgebracht, damit diese nach dem Abbinden des Klebers in Form bleiben.

Das ist viel Arbeit und man braucht bei diesen vielen Unrundungen viel Geduld.

4.12.2019

Hier die Draufsicht. Mit zusätzlichen Keilen bringe ich mein Brett in Form, bevor das Epoxy fest wird.

Nachdem das Epoxy angebunden ist, habe ich die Sperrholz-Verkleidung abgenommen, die Bohrlöcher zu gespachtelt, eine Schicht Glasgewebe drauf laminiert und zum Schluss mit Abreisgewebe bedeckt.

Eine Eichenleiste bildet den Abschluss am unteren Ende der Fensterverkleidung.

13.12.2019

Die Fenster habe ich unter Zuhilfenahme eines speziellen Biegelineals ausgefräßt. Das Lineal kann auf die Sperrholzplatte geschraubt werden und bietet dem Fräser dann eine Führung. Als alle Elemente dann fertig zugesägt waren, habe ich sie auf die Spanten geschraubt und die obere und untere Fensterverkleidung mit Epoxy-Spachtel zusammen geklebt.

Während die neuen Seitenteile noch ruhen müssen habe ich das alte Deckenpanel wieder angebracht, um für das neue Deckenpanel Maß zu nehmen.

… Ich habe dann anhand der erstellten Schablone das mit Kirschholz furnierte Sperrholz zu gesägt und schon mal zur Probe angehalten.

bevor die Platte eingeklebt werden kann, muss sie allerdings mit einem klaren Lack versiegelt werden. Ein Bullauge soll auch noch eingesetzt werden.

15.12.2019

Ober- und Unterteil der Seitenverkleidung sind nach 48h Aushärtezeit nun verbunden und die Verkleidung konnte ich wieder abnehmen um sie heute zu Schleifen, zu Spachteln , erneut zu Schleifen und zu Grundieren. Morgen wird die Grundierung erneut geschliffen.

Ich habe mich nun doch umentschieden, kein Kirschfurnier als Verkleidung für die Salon-Schottwände zu nehmen. Stattdessen gibt es diese schön gemaserte Eiche.

o Die Seitenverkleidung im Salon

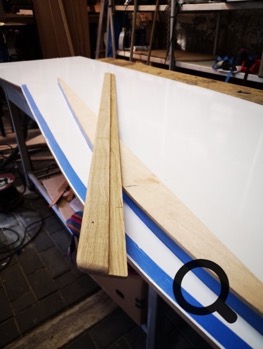

Die Wegerung ist zugesägt und kommt demnächst unter die Seitenverkleidung im Salon. Das 8mm Sperrholz ist mit Kirschholz furniert.

16.12.2019 & 1.1.2020

Die Spanten für die Wegerung müssen angefertigt werden. Ich habe dazu wieder eine Papp-Schablone angefertigt. Anschließend habe ich den ersten Spant ausgesägt.

2.1.2020

Nun sind auch die Spanten in der unteren Hälfte der Steuerbord Salon-Bordwand zugesägt und mit verdickten Epoxy eingeklebt.

4.1.2020

Die Schablonen für die Backbordseite im Salon werden auch hier mit Pappe vorgefertigt und dann auf Sperrholz appliziert, ausgesägt und …

10.1.2020

Das Bodenbrett der Recamiere hatte ich schon vor Tagen lackiert. Heute habe ich an dem Bodenbrett eine Leiste angebracht, damit später das Polster nicht von der Recamiere in den Gang rutscht..

Viele kleine Baustellen müssen gerade bedient werden. Die Sitzfläche der Recamiere musste am Rand abgerundet werden und die Fensterrahmen (innen) werden aus den Eichenholzresten angefertigt.

Die achterliche Schottwand-Verkleidung bekommt gerade ihre ersten Lackierungen.

15. - 17.1.2020

Ich habe nun auf Backbord damit begonnen das das Fensterpanel herzustellen, eine große Herausforderung ist die Biegung zur Decke hin. Auch auf Backbord kommt daher im oberen Teil des Panel Biegesperrholz zum Einsatz, der aus zwei Lagen mit Epoxy gegeneinander in der Biegung verleimt wird, damit nach der Aushärtung die Biegung erhalten bleibt.

Das gebogene Oberteil und das plane Unterteil habe ich mit Epoxy verbunden.

23.1.2020

26.1.2020

Die Sperrholzabdeckung besteht aus mehreren Einzelbrettern, die jedoch mit einem Querstück zusammengeklebt sind, so dass ich eine geschlossene Einheit habe, an der ich jetzt problemlos arbeiten kann.

Links sieht man das mittlerweile fertig lackierte Steuerbord-Panel. In der Mitte das vorgestrichene Deckenpanel und rechts das grundierte und nachgeschliffene Backbord-Panel. Es sind sehr viele Arbeitsschritte nötig bis man letztendlich so ein Panel einbaufertig vorbereitet hat.

Die Schublade wurde nun mit Epoxy verklebt und man kann schon erkennen wie gut es unter das gebogene Fenster-Panel passen wird.

1.3.2020

Die Schublade ist im großen und ganzen fertig. Die Griffmulden sind aus Edelstahl, ein Elektropanel mit USB und 12V Buchse ist zentral verbaut und ein U-Aluminium als Abschluss an der Oberkante der Schubladenfront ist angebracht.

Mein Sohn sägt die Bodenplatte zu und das Laminat dafür wird bereits angepaßt.

Das Backbord-Deckenpanel wird derzeit nach Vorbild des alten Panels dubliziert.

13.3.2020

In Kürze werden die Sitzbänke neu lackiert. Zuvor muss hier gespachtelt und geschliffen werden

Solange ich nicht in die warme Werfthalle kann geht der Innenausbau weiter.

Nach wie vor hilft mir mein Sohn bei allen Arbeiten.

Heute habe ich die Eingangsluke ausgebaut und habe festgestellt, dass sie unter dem alten Lack absolut in Ordnung ist, da die Luke aus Teak-Holz gemacht wurde.

Vor dem verbliebenen Schrank (auf der Backbordseite im Salon) kommt eine Duro-Plastik Front, für die ich heute die zwei Inspektionsluken eingepasst habe.

24.3.2020

Bevor die neuen Fronten angebracht werden können, müssen der Schrank und die Staukiste innen geschliffen werden und mit einem kräftigen Lack ausgemalt werden.

Die einzelnen Elemente sind nun zugesägt, angebracht und verschraubt um zu sehen, wie alles zusammen passt. Da nichts an der L22 gerade und symmetrisch verläuft, musste jedes Element sehr individuell und aufwendig angefertigt werden. Die drei verbauten Inspektionsluken sind von Osculati und erfüllen ihren Zweck als Schranktüren.

5.4.2020

Ich mache im Augenblick viele Kleinarbeiten am Boot, die ich oft nicht dokumentiere. Daher gibt es im Augenblick auch weniger zu Berichten.

Ich habe die Schublade, die unter das Steuerbord-Fensterpanel angebracht wird, heute mit Kork ausgelegt und anschließend die Schubladen-Auszüge noch einmal komplett überarbeitet, da ich unzufrieden war.

Heute Nachmittag habe ich die Sitzbänke der Dinette nochmal verspachtelt und geschliffen. Anschließend habe ich ordentlich den Staub gesaugt und die Bänke anschließend mit Silikonreiniger abgewischt.

Mit Epifanes Mono-Urethan

Lack habe ich dann die Sitzbänke lackiert. Ich rate diese Malerarbeit mit einer lösemittelbeständigen, abgerundeten Schaumstoffrolle zu machen, da billige Baumarkt-Rollen angelöste Teile des Schaumstoffes verlieren könnten. Ich bin mit dem Ergebnis sehr zufrieden.

Nach knapp 2 Jahren, gehen nun die Innenausbauten weiter

Februar 202 2

Bevor die bereits fertiggestellten Paneele und die Wegerung angebracht werden können, muss der Salon noch komplett mit 10mm starken Armaflex AF , gegen Kondenswasser und Kälte gedämpt werden. Das Armaflex läßt sich sehr gut verarbeiten und verzeiht auch kleine Fehler, solange man es nicht ganz fest angedrückt hat.

Für die Fensterpaneele habe ich aus Birkensperrholz Fensterrahmen angefertigt, damit die Paneele schöner aussehen. Die Bilder sind selbsterklärend und ich fand die Arbeit nicht so aufwendig wie gedacht. Die Rahmen habe ich mit Sikaflex und kleinen Schrauben am Paneel befestigt. Wichtig ist, dass die Rahmen vor dem Anbringen Innen und Aussen gut versiegelt werden.

Der Fussboden der Dinette (Sitzbänke) wird mit einer Art Klickpacket verkleidet, die ich auch schon für den Gang im Salon benutze. Damit später der nagelneue Hubtisch eingeschraubt werden kann, musste anfangs eine wirklich solide Basis am Schiffsboden konstruiert werden, auf die dann letztendlich das maßangefertigte Bodenpanel verklebt wird.

März/Apri 202 2

Vor dem Anbringen der Paneele müssen auch noch alle elektrischen Leiter und das Antennenkabel verlegt werden. Ich habe an Bord das übliche 12V System und auch über einen bootseigenen Inverter sowie über Landstrom ein 230V (1400W) System.

Apri l 2022

Die meisten Paneele sind nun angebaut und würden an die dafür angebrachten Spanten ordentlich angeschraubt.

Langsam sieht man den Lohn der vielen vielen Stunden Mühe und ich bin selbst ganz entzückt, wie alles zusammen passt und aussieht.

Ich sehe nun auch, dass die Arbeiten im Innenbereich langsam zu ihren Ende kommen.

In der zweiten Maiwoche soll die „Liebelei“ auch wieder auf das Wasser.

Mai 2022

Immer mehr Einbauelemente finden ihren Platz, müssen hier und da noch angepasst werden,

Der Fussboden braucht zum Beispiel vor dem Einlegen ein Loch, für ein Inspektionsdeckel.

Die Wegerung habe ich aus ca 2m langen, 1cm dicken und 6cm breiten Eichenleisten, die ich im Baumarkt gekauft habe.

Ich habe die Leisten vor dem Einbau ordentlich mit einem Wachs beschichtet.

Das Holz det Wegerung bringt viel Wärme in den Salon und ich finde es sieht toll aus.

Der Tisch musste, wie vieles andere auch, neu erstellt werden. Ich habe dafür Birken-Sperrholz zugesägt und mit 8 Schichten Epoxy-Harz laminiert. Darauf haben ich dann 3 Schichten eines 2k UV-Schutzlackes aufgebracht, weil das Epoxy sonst vergilbt.

10.5. 2022

Die „Liebelei“ liegt nun endlich wieder im Wasser.

Nachdem ich nun beide Segel bei Clownsails in Hamburg neu anfertigen lasse hatte, habe ich bei Clonsails auch ein Lazy Bag in Auftrag gegeben, dass ich hier in Kürze auch noch vorstellen werde.

Die alten Polster waren muffig und die Bezüge waren ausgewaschen, weshalb ich mir neue anfertigen lassen habe, mit einem hochwertigen und langlebigen Bezugsstoff und einen bequemen Schaumstoff.

Die neuen Polster für die Dinett und die Recamiere sind nun auch hergestellt und ich bin begeistert.